电动车快速直流充电:常见的系统拓扑结构和功率器件

Date:November 26, 2023 Views:875

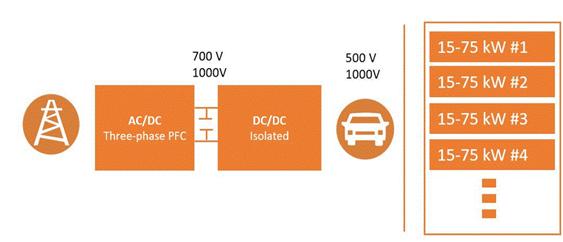

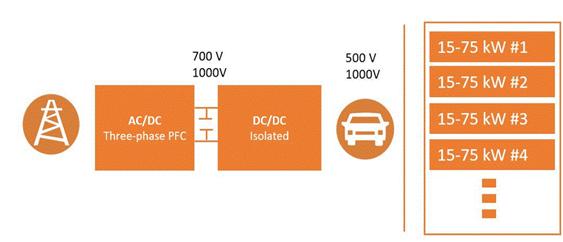

直流快速充电(以下简称“DCFC”)在消除电动车采用障碍方面的作用是显而易见的。对更短充电时间的需求推动近400千瓦的高功率电动车快充进入市场。本博客将讲述典型的电源转换器拓扑结构和用于DCFC的AC-DC和DC-DC的功率器件的概况。

图1.电动车直流快速充电架构图

有源整流三相PFC升压拓扑结构

三相功率因数校正(PFC)系统(也称为有源整流或有源前端系统)正获得越来越多的关注,近年来需求急剧增长。PFC拓扑结构对于高效地为DCFC供电至关重要。将碳化硅(SiC)功率半导体纳入您的PFC拓扑结构可以解决挑战,减少功率损失并提高功率密度的。

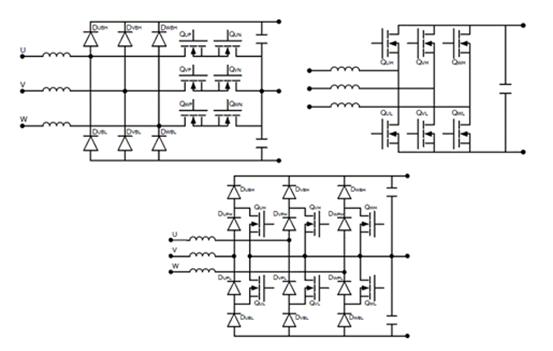

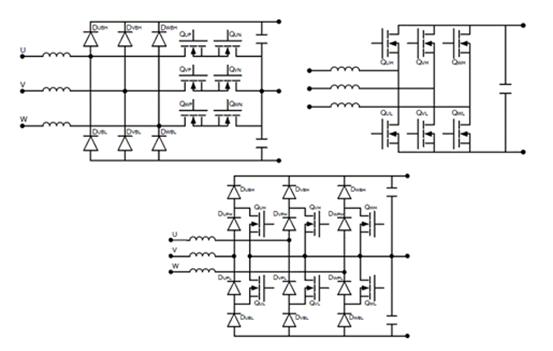

前端PFC升压级可以用多种拓扑结构实现,而且几种拓扑结构可以满足相同的电力要求。图2展示了DCFC应用中常见的PFC架构。它们之间的一个首要区别是双向性。T-中性点钳制(T-NPC)和I-NPC拓扑结构通过用开关取代一些二极管而适合双向操作。6个开关的结构是一个双向的perse。

图2.用于DCFC的典型PFC升压拓扑结构.T-NPC(左上)、6开关(右上)和I-NPC(底部)

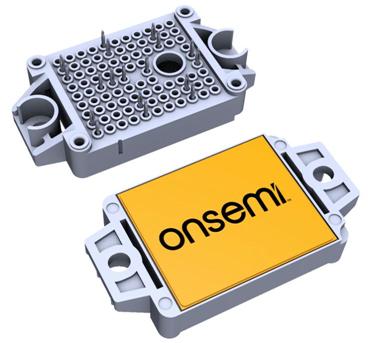

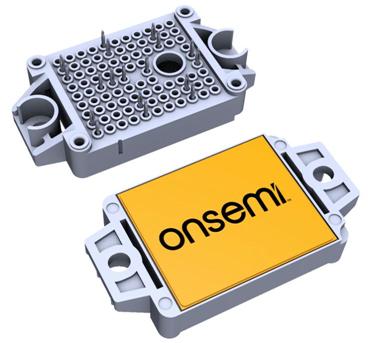

另一个影响设计和功率器件额定电压的重要因素是架构中的级数。6个开关的拓扑结构是一个2级架构,通常用900 V或1200 V的开关来实现快速直流电动车充电器。这里SiC MOSFET-模块具有低RDS on(6-40 mQ)区域的首选解决方案,特别是对于每块15 kW以上的高功率范围。

这种集成表现出比分立解决方案更优越的功率性能,提高了能效,简化了设计,减小了整个系统的尺寸,并最大化可靠性。T-中性点箝位(T-NPC)是一种3级拓扑结构,使用1200 V整流器(以双向形式用开关代替),中性点路径上有650 V开关背对背。I-NPC是一个3级架构,可能完全用650 V开关实现。650 V SiC MOSFET或IGBT与共封装二极管代表了这些3级拓扑结构的优秀替代方案。

图3.F1-2 PACK SiC MOSFET半桥模块.1200 V,10 mΩ

DC-DC拓扑结构

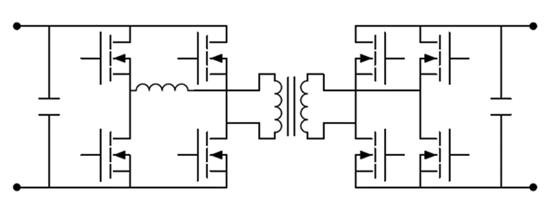

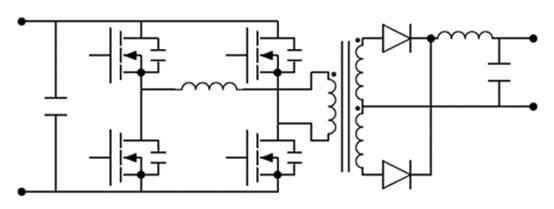

在研究DC-DC转换级时,主要采用了三种隔离拓扑结构:全桥LLC谐振转换器(LLC转换器)、全桥移相双有源桥(DAB)零电压过渡(ZVT)转换器(DAB-ZVT转换器)和全桥移相零电压过渡转换器(ZVT转换器)(图4、5和6)。

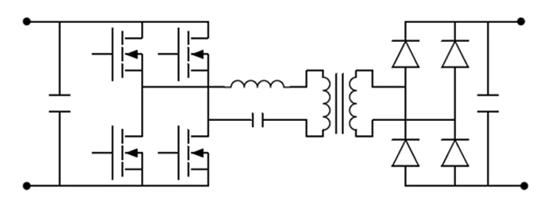

全桥LLC谐振

LLC转换器在初级端实现了零电压开关(ZVS),同时在谐振频率及以下——在次级端实现了零电流开关(ZCS)从而在谐振频率附近产生了非常高的峰值效率。作为一个纯粹的频率调制(FM)系统,当系统工作点偏离谐振频率时,这可能是需要宽输出电压操作时的情况,LLC的能效就会下降。然而,先进的混合调制方案使今天的脉冲调制(PWM)与调频相结合,限制了最大频率失控和高损耗。不过,这些混合实现方式还是给已经有时很麻烦的LLC控制算法增加了复杂性。此外,并联的LLCs转换器的电流共享和同步也不是件容易的事。一般来说,当有可能在相对较小的电压范围内工作时,和/或当具备实施结合调频和PWM的先进控制策略的开发技能时,LLC是一种难以超越的设计。它不仅可以提供最高的能效,而且从各个角度看都是一个非常全面的解决方案。LLC可以作为CLLC以双向形式实现,这是另一种复杂的拓扑结构。

图4.全桥LLC转换器

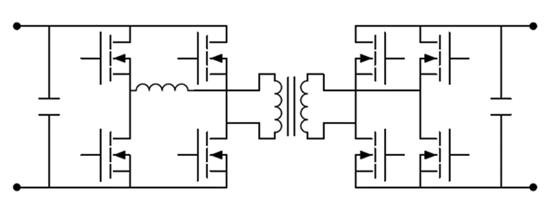

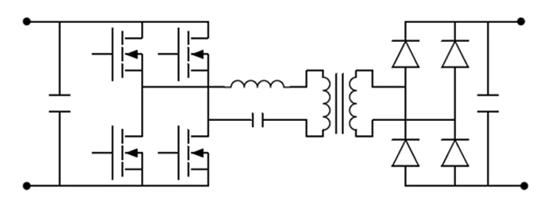

全桥移相双有源桥(DAB)零电压过渡(ZVT)转换器

带有次级同步整流拓扑结构的DAB-ZVT转换器也非常典型。这些都是用PWM工作,一般来说,需要比LLC转换器更简单的控制。DAB可以被认为是传统的全桥移相ZVT转换器的演变,但漏电感器在初级端,这简化了繁琐的次级端整流,减少了二次开关或二极管的必要额定击穿电压。由于实现了ZVT,这些转换器可以在很宽的输出电压范围内提供稳定的高能效。这对于支持800 V和400 V电池电压水平的充电器来说是个方便的因素。DAB的PWM工作带来了好处。首先,它倾向于使转换器的电磁干扰(EMI)频谱比调频系统中的更紧密。此外,用固定的开关频率,系统在低负载时的行为更容易解决。通过同步整流,DAB是一种双向的原生拓扑结构,是快速电动汽车充电器的最通用的替代方案和合适的解决方案之一。

图5.全桥移相式DAB ZVT转换器

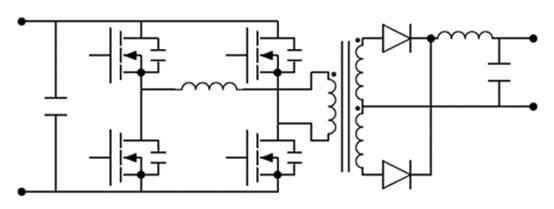

全桥移相ZVT转换器

对于单向操作,传统的全桥移相ZVT(图6)仍然是一个可用的选择,但渗透率越来越低。这种拓扑结构的工作与DAB类似,但位于次级端的电感器在整流中带来一个显著的差异。电感器在二极管上设置了高的反向电压,这将与占空比成正比和反比,因此,根据工作条件,二极管上的反向电压可能超过输出电压的两到三倍。这种情况在高输出电压的系统中(如电动车充电器)可能具有挑战性,通常多个次级绕组(具有较低的输出电压)被串联起来。这样的配置并不那么方便,特别是如果考虑到功率和电压的额定值,不同的拓扑结构含单一输出将提供相同或更好的性能。

SiC-模块代表了上述DC-DC电源转换级中全桥的一个非常合适和常见的解决方案,功率高于15 kW。更高的频率有助于缩小变压器和电感器的尺寸,从而缩小整个解决方案的外形尺寸。

图6.全桥移相ZVT转换器

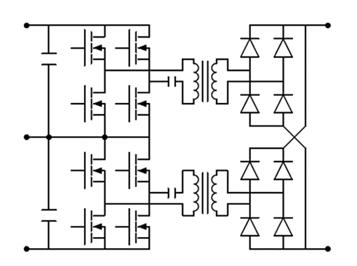

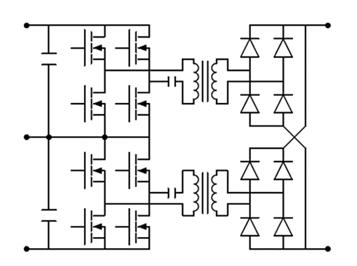

拓扑结构的变体

所讨论的拓扑结构存在多种变体,带来额外的优势和折衷。图16显示了用于快速电动车充电的全桥LLC转换器的一个常见替代方案。在移相中,开关在输入电压的一半以下,并使用600 V和650 V的断电电压器件。650 V SiC MOSFET、650 V SuperFET 3快速恢复(FR)MOSFET和650 V FS4 IGBT将有助于解决不同的系统要求。同样,用于初极端的二极管和整流器需要650 V的阻断电压等级。这些3级架构允许单极开关,这有助于减少峰值电流和电流纹波,这将导致用更小的变压器。这种拓扑结构的主要缺点之一是,与具有较少电源开关的2级版本相比,控制算法需要额外的复杂程度。双有源桥以及双有源桥可以很容易地在初级端和次级端并联或堆叠,以最配合快速电动汽车充电器的电流和电压需求。

图7.3-级全桥LLC转换器-这种变体在初级端堆叠(只有一半的输入电压应用于每个变压器),在次级端并联

次级端整流

关于次级端整流,如图8所示,可以有多种解决方案,而且都可以使用不同的拓扑结构。对于400 V和800 V的电池水平和全桥整流,650 V和1200 V的SiC肖特基二极管通常是独特的性价比解决方案。由于其零反向恢复特性,与硅基替代品相比,这些器件大大增强了整流性能和能效,大大降低了损耗和整流级的复杂性。硅基二极管,如Hyperfast、UltraFast和Stealth,可以作为成本非常有限的项目的替代品,但要牺牲性能和增加复杂性。采用中心抽头整流的解决方案(图6)对于高电压输出整流级来说并不方便。与全桥整流不同的是,在全桥整流中,二极管的标准反向电压等于输出电压,而在中心抽头配置中,二极管要承受这个数值的两倍。常规的全桥移相转换器(电感在次级端),正如所解释的那样,在两种整流方法(全桥或中心抽头整流)中都需要更高的击穿电压二极管。为了克服常规全桥移相转换器对1200 V或1700 V额定二极管的需求,几个输出将被串联起来。

免责声明: 本文章转自其它平台,并不代表本站观点及立场。若有侵权或异议,请联系我们删除。谢谢! |

- Prev:如何设计电池充电速度快4倍的安全可穿戴设备

- Next:使用动态电压和频率调节来节省系统电池电量需求