无刷直流电机驱动器的新趋势

Date:October 18, 2023 Views:923

无刷直流 (BLDC) 电机在市场和广泛的运动控制应用中得到了迅速采用,因为它们与传统有刷直流电机相比具有明显的优势。更少的维护、更高的运行速度、紧凑、更少的电气噪声、更好的扭矩重量比,仅举几例。 尽管有这些优势,但 BLDC 电机的成本高于传统直流电机,因为它们需要电机驱动控制器(用于电子换向)和转子位置传感器。

无传感器控制

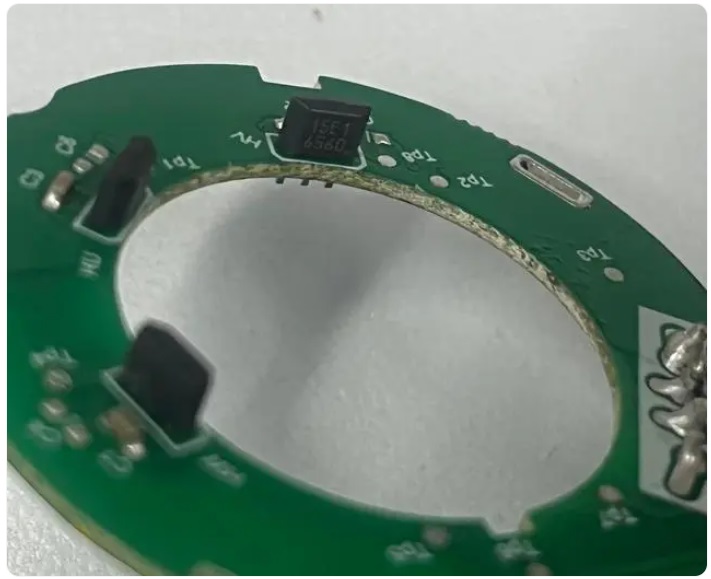

无传感器控制技术被认为是节省成本的好处,还可以提高系统可靠性,减少电气连接的数量,消除机械对准问题,并减少电机的尺寸和重量。一般来说,无传感器控制的定义是在没有通常需要的转子位置传感器的情况下运行 BLDC 电机,消除转子位置传感器(例如,光学编码器、霍尔效应传感器、旋转变压器、电缆和解码电路)加起来降低制造成本,提高可靠性和耐用性。

有传感器的 BLDC 电机驱动器使用带有转子位置传感器的3相 PWM 逆变器来执行换相和/或电流控制。但是,获取转子位置信息的方法不同,在无传感器控制技术中,转子位置信息是通过间接感应三个电机端子电压之一的反电动势(电动势)来确定的。由于3个BLDC电机相绕组中只有两个同时导通,因此第三个非导电相背负可以间接计算转子位置和速度的反电动势。目前,无传感器技术尚未得到广泛采用,在未来,它有望成为主要的 BLDC 电机控制方法。

扭矩纹波减少

尽管 BLDC 电机具有许多优点,但它们具有一个限制因素:倾向于表现出扭矩脉动。这些脉动会导致声学噪声和振动,并且会严重限制系统的性能,特别是在高精度和高稳定性应用中。在高速应用中,转矩脉动可以通过负载的惯性滤除。然而,在低速时,当它们最明显时,转矩脉动会极大地限制性能。转矩脉动是由 BLDC 电机和 PWM 驱动控制器设计引起的,包括电机的几何缺陷、不精确的换向、电流驱动波形的保真度 、相位延迟、摩擦和电机中的磁滞。它们可以通过更好的电机设计或使用更好的驱动控制器来减少。

转矩脉动分为两大类:齿槽转矩和换向转矩,齿槽转矩是由转子旋转时定子槽开口引起的磁阻变化产生的。可以通过改变电机设计来减少齿槽转矩,例如定子槽的倾斜、选择分数槽/极电机设计或选择相对于槽间距的磁体宽度。换向转矩纹波是由驱动器的 PWM 逆变器和是由于电流滞后或逆变器产生高频电流纹波。换相时,一相关断,另一相导通,所以各相电流的上升和下降速率不相等,因此两相电流在换相过程中产生的转矩不会瞬间加到转矩值上。一个完全励磁的相位,这将允许在换向间隔内获得平滑的扭矩。

为了最大限度地减少换向转矩脉动,需要对 BLDC 驱动器进行改进。在电机驱动设计中使用了几种方法来最小化换向转矩脉动。一种方法是添加电感-电容 (L-C) 滤波器,以减少逆变器输出到电机的高频分量。但减少转矩脉动的一个关键因素是通过调整绕组的导通相位使其适当补偿来消除转矩谐波。还有其他四种方法被引入来实现转矩脉动的降低:(1) 使用直接转矩控制,( 2) 动态改变输入电压,(3) 添加扭矩估计电路,以及 (4) 采用人工神经网络和主动抗扰控制。

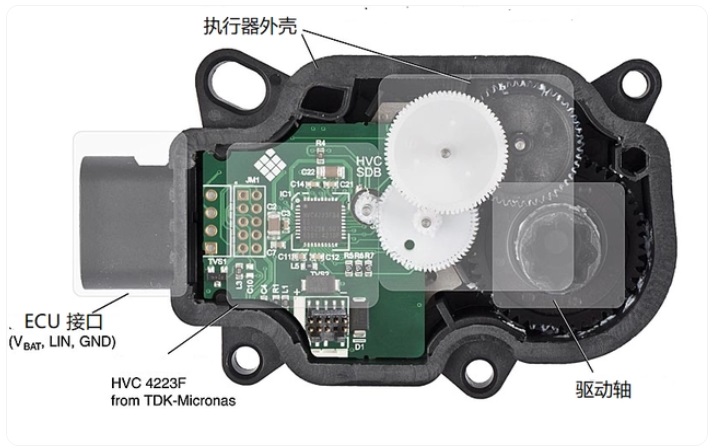

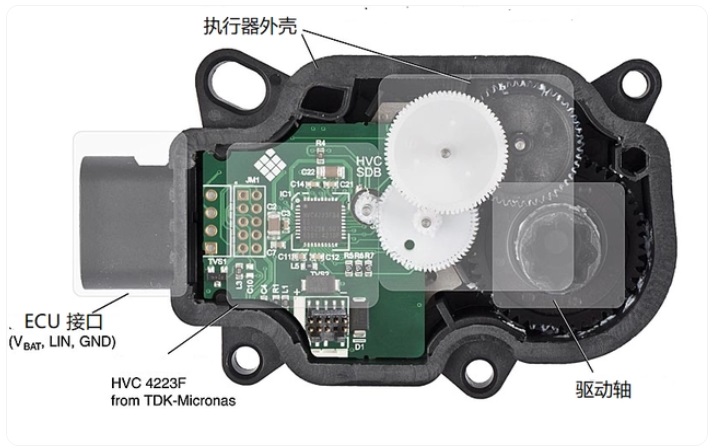

集成 BLDC 电机和驱动器

集成的 BLDC 电机和驱动器是最新趋势之一,有望降低成本、提高可靠性和紧凑型。未来,集成 BLDC 电机驱动器有望成为市场标准。 2021 年,集成 BLDC 电机增长了 47.7%,正在迅速取代交流伺服电机。越来越多的无刷直流集成电机正在附带高级反馈的结果。此外,从 2019 年到 2020 年,具有位置控制功能的集成 BLDC 电机的复合年增长率预计将达到 18.6%。

电机和驱动电子设备的集成是两个新发展的结果:(1) 电子元件的效率不断提高,导致电力电子设备的尺寸减小;(2) BLDC 电机的稀土永磁体消除了转子的热源,因此内部温升比传统的直流电机小,可以将逆变器控制安装到电机中。目前,集成 BLDC 电机和驱动器的功率在100瓦范围内。随着集成 BLDC 电机市场和尺寸范围的增加,它们将设计更简单的电机驱动装置,并消除对逆变器控制室、通风设备以及电机和逆变器之间电缆的需求。

数字信号处理器

BLDC 电机驱动器的大多数新趋势都需要具有高速微处理器和高密度可编程逻辑控制器技术的高性能控制器来实现,这些被称为数字信号处理器高性能控制器正迅速被市场采用,这推动了它们的价格稳步下降。即使是低成本的数字信号处理器也可以执行复杂的算法,以提高噪声控制、变速、能源效率等领域的电机性能。过去,带有 8 位微控制器的基本数字控制器具有足够的带宽来实现基本速度控制。

随着电机控制算法的复杂性已经增加,对更高性能和更可编程解决方案的需求也在增加,数字信号处理器提供了此类应用所需的大部分带宽和可编程性。具体而言,低成本数字信号处理器的带宽使用实现了以下特性:1、比例-积分-微分 (PID) 控制以提高精度,2、无传感器算法可消除昂贵的速度和电流传感器,3、随机脉冲宽度调制 (PWM) 以减少噪声和输入滤波器尺寸,4、纹波补偿算法可减小驱动器的直流母线电容器尺寸,5、功率因数校正 (PFC) 以消除专用 PFC 控制器。或许数字信号处理器最大的长期好处是驱动器接口的标准化,驱动系统的完全数字化,以及与上层和远程控制系统的“数据传输”更容易的手段,便于监控和诊断系统故障。

结论

BLDC 电机驱动器的设计不仅克服了成本问题,而且提供了传统直流电机无法实现的 电机驱动器性能。实施不需要转子位置反馈传感器的无传感器电机驱动器是BLDC 电机驱动器设计的最新趋势之一,可以节省成本。电机驱动器内PWM 开关策略的变化有望消除与转矩脉动相关的问题。 BLDC 电机驱动技术的另一个主要趋势是将 BLDC 电机和驱动电子设备集成到单个封装中,以简化系统、最大限度地减少互连电缆、降低噪音并解决电机驱动兼容性问题。

免责声明: 本文章转自其它平台,并不代表本站观点及立场。若有侵权或异议,请联系我们删除。谢谢! |

- Prev:Type-C接口为何能成为市场主流

- Next:升压转换器简介:结构与设计