控制电机控制器的微控制器

Date:October 12, 2023 Views:864

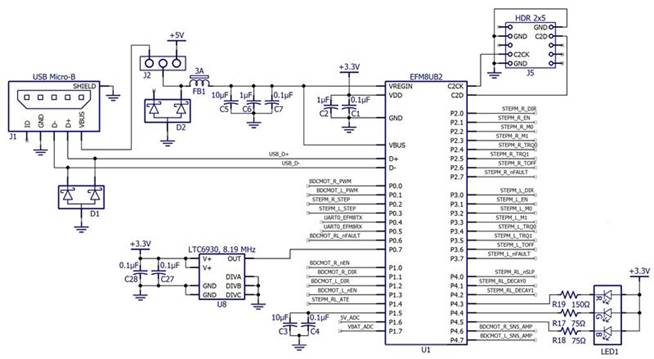

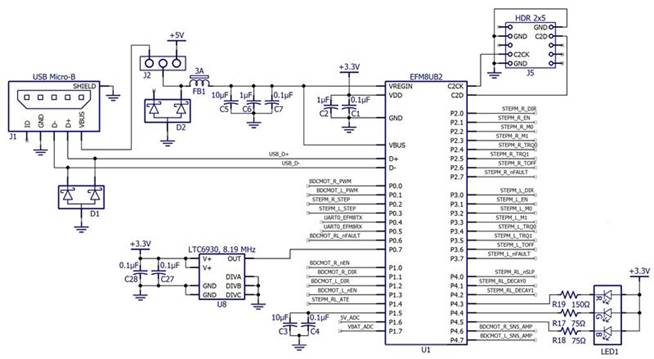

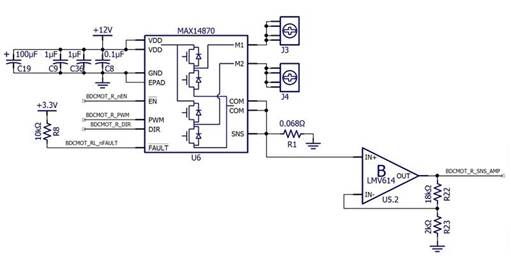

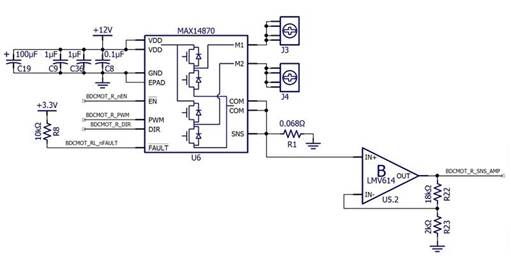

以下原理图摘录显示了 EFM8 及相关电路:

您可能已经在框图中注意到 EFM8 似乎由 DC/DC 转换器的 5 V 供电。但实际上,EFM8 有一个集成的线性稳压器,可接受 5 V 输入并生成 3.3 V 电压供自身使用和外部电路使用。J2 是一个三针接头,允许用户通过 DC/DC 转换器或 USB 连接提供的 5 V 电压为 EFM8 供电。后一种布置对于初始测试和调试来说很方便,因为即使电池断开或 DC/DC 转换器无法运行,EFM8 也能正常工作。

微控制器有一个相当准确的集成振荡器,但我选择包含一个外部振荡器 (U8),以防需要更高的频率精度。LTC6930是一款“硅振荡器”——这个相当模糊的术语是指不需要压电元件的振荡器 IC。这些设备有一定的好处;您可以在此处阅读有关硅振荡器的更多信息。

其余组件如下:

J5:一个接头,允许我们使用 Silicon Labs USB 调试适配器对微控制器进行调试和编程

LED1:一个封装中的三个通用 LED(红、绿、蓝)

FB1:有助于抑制电源噪声的铁氧体磁珠

D1和D2:USB 信号的 ESD 保护二极管

J1:USB Micro-B 连接器,允许 EFM8 与 USB 主机设备通信

C3和C4:EFM8内部参考电压的输出电容器

用于电源轨的各种滤波器/旁路帽

的帮助:MAX14870

该板包含两个这样的电路,因为 Tri-Track 底盘有两个坦克式轨道,每个轨道都有一个电机。我们需要能够独立控制两个电机,以便我们可以通过改变一个轨道相对于另一个轨道的速度来转动机器人。

我喜欢设计自己的电路,但我也喜欢从高技能 IC 设计师提供的好处中获益。工程谦逊的一部分是接受这样一个事实:Maxim 的可以设计出远远超过我可能想出的任何电机控制器。因此,我们推出了MAX14870,这是一款高度集成、小尺寸、用户友好的器件,需要很少的外部元件,仅需要三个控制信号。

控制界面很简单:

nEN 引脚必须驱动为低电平才能启用电机驱动输出。

DIR 引脚的逻辑电平控制电机的旋转方向。

只要 PWM 引脚处于逻辑高电平,就会向电机施加驱动电压。顾名思义,电机的速度可以通过向 PWM 引脚施加脉宽调制信号来控制。

过流情况或热关断会将 nFAULT 引脚驱动至逻辑低电平。当电机控制情况出现问题时,这使得微控制器能够收到通知。它是开漏输出,因此多个 nFAULT 引脚可以连接在一起(尽管采用这种布置,无法确定哪个特定芯片正在生成故障条件)。

检测电流:V = IR

让我们花一点时间来了解一下检测电阻 R1 的情况。通过允许电流从 12 V 电源流经高侧 FET 之一、电机线圈、低侧 FET 之一,流至 COM 引脚来驱动电机。该电流需要流向接地节点,但我们不必将 COM 引脚直接接地。如果我们在 COM 引脚和地之间放置一个小电阻,COM 节点的电压将与流过电机线圈的电流成正比。换句话说,这个电流检测电阻使我们能够监控电机驱动电流。

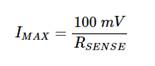

通过添加检测电阻并将COM节点连接到MAX14870的SNS引脚,我们可以实现内部电流调节功能。MAX14870希望SNS引脚电压保持在100 mV以下;如果该电压开始变得过高,电机驱动电流会根

据需要中断,以将 SNS 电压保持在 100 mV 以下。因此,电机驱动电流由以下等式给出:

$$I_{MAX}=frac{100 mV}{R_{SENSE}}$$

C-BISCUIT 电机控制电路有一个 0.068 Ω 检测电阻;这意味着电机驱动电流被限制在约 1.47 A。Tri-Track 电机的数据表表明启动电流约为 1.5 A,因此 1.47 A 是一个保守的限制,仍允许电机正常启动。但考虑到我之前没有使用该电机或 MAX14870 的经验,如果发现 0.068 Ω 不是 R SENSE的值,我不会感到惊讶。

需要记住的重要一点是,该检测电阻会消耗一些严重的功率。这是一个容易犯重大错误的地方,因为低压设计人员通常不需要仔细考虑电阻器的额定功率。尽管启动电流高于稳态电流,但为了安全起见,我们假设该电阻器可能会长时间承受 1.5 A 的电流。这意味着

$$P_{MAX}=(1.5 A)^2 imes0.068 欧米茄=0.153 W$$

我喜欢两倍的安全裕度,因此电阻器的额定功率应至少为 1/4 W。我选择了 1/2 W 部件,因为这让我更有信心电阻器不会因以下原因而烧毁:设计者错误。

如果不需要自动电流调节,只需将 SNS 引脚接地即可禁用此功能,这(显然)可以确保 SNS 上的电压永远不会超过 100 mV。MAX14870仍然具有其通用的过流保护功能,但只有当流经电机驱动线路之一的电流大于约6 A且持续时间超过1 ?s时,该保护才会启动。

电机电流——EFM8 应该知道的

由于我决定添加一个用于自动电流调节的检测电阻器,因此我还可以添加一些额外的组件,使 EFM8 微控制器能够收集有关电机在各种工作条件下需要多少电流的信息。这就是运算放大器电路的用途,它只是一个增益为 10 的同相放大器,用作 R SENSE两端的电压与 EFM8 的 ADC 电路之间的接口电路。

免责声明: 本文章转自其它平台,并不代表本站观点及立场。若有侵权或异议,请联系我们删除。谢谢! |

- Prev:三相无刷直流电机原理

- Next:三相无刷直流电机驱动器的导通角和特征介绍