无传感器无刷直流 (BLDC) 电机系统中的电流检测

Date:September 19, 2023 Views:940

Other Parts Discussed in Thread: DRV8313, DRV8316

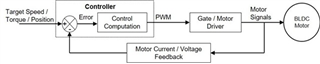

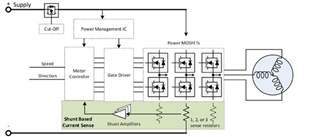

您是否曾设计、开发、使用或只是摆弄过任何无传感器无刷直流 (BLDC) 电机控制系统?如果是这样,您可能已经知道持续准确地了解电机绕组电流的重要性。电机旋转运行可分为不同的状态,首先是初始位置检测或对齐,然后是开环状态、闭环状态、电机停止状态。在所有状态期间,控制器会不断查看电机的电流和电压反馈,以确定要应用到电机的下一个相位信号。控制器还使用电流反馈来检测故障条件并作出相应的反应,从而使电机系统稳定可靠。 我们可以说,电流检测是任何无传感器电机控制运行的核心和灵魂。

图 1:无传感器 BLDC 电机系统的典型控制环路

电流检测可通过两种主要架构来完成:

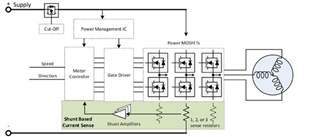

1.传统方法 – 外部电阻器电流检测:通过添加一个与电机相位串联的电阻器(也称为直列式电流检测),或在低侧 FET 源极下添加一个电阻器(也称为基于低侧分流电阻的电流检测),可实现这种类型的电流检测。在这两种情况下,使用电压放大器测量电阻器两端的压降,然后使用 ADC(用于电机换向)或比较器(用于监测)反馈至控制器。在三相 BLDC 电机系统中,您通常需要三个这样的电阻器来测量每个绕组中的电流。您可以使用两个检测电阻来测量两个绕组电流,然后计算控制器内第三个绕组中的电流。通过合并所有三个检测电阻并仅测量一个总电流,可减少电阻器数量,但会限制您可以在系统中使用的控制技术类型。这些电阻器需要是功率电阻器,能够处理满载电机电流。电阻器还将有一些显著的功率损耗,从而在电路板上产生热点。

图 2:基于低侧分流电阻的电流检测架构

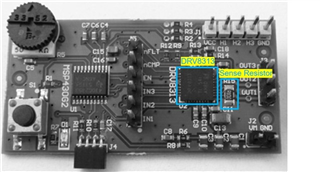

在使用单个分流电阻器测量电机总电流的 DRV8313 参考设计示例中,电阻器尺寸为 3.05mm x 1.55mm。与电路板上的其他元件相比,单个分流电阻器的占用空间是三相集成电机驱动器 DRV8313 占用空间的 13%。如要使用三个电阻器来测量所有绕组电流,那么电阻器会占用电路板上总驱动器面积的 50%!

图 3:DRV8313 参考设计电路板

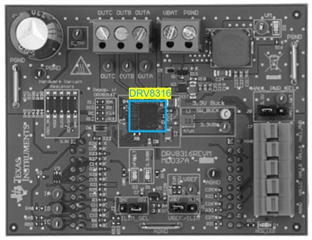

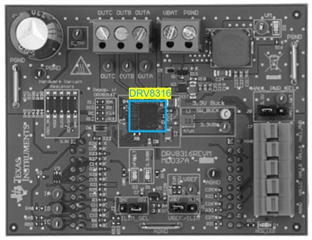

2.一种新方法 – 集成电流检测:在具有集成电流检测功能的器件中,在电机(集成 FET)驱动器内部检测电流。在此架构中,功率 FET 中的电流将复制到较小的 FET 并在向电机控制器提供反馈之前传递至放大器,从而检测绕组电流。此技术无需在电路板上使用任何电流检测元件(因此节省了相当多的布板空间!)。另一个好处是消除了系统中的一个热耗散和功率损耗源。因此,这种方法使整个系统变得更小且发热更少。您可参阅DRV8316 EVM 设计示例,该设计的电路板上没有大型电阻器,因此比任何外部电流检测类设计尺寸更小。

图 4:DRV8316 EVM 电路板

在此常见问题解答的下一部分中,我们将讨论采用这两种架构的系统参数,例如电流检测的传递函数和精度。请持续关注,了解无传感器 BLDC 电机系统中的电流检测

免责声明: 本文章转自其它平台,并不代表本站观点及立场。若有侵权或异议,请联系我们删除。谢谢! |